I.1. Sự cần thiết phải đầu tư

Theo phân tích đánh giá tình hình thị trường xuất nhập khẩu phân bón trong nước ta thấy được tình hình nhập khẩu phân bón những tháng đầu năm giảm nhẹ, và tình hình nhập khẩu những tháng cuối năm tăng mạnh, giá phân bón trên thị trường thế giới tăng cao và theo dự đoán thì giá phân bón sẽ tiếp tục tăng vào năm sau. Còn nhu cầu sử dụng trong nước, ngành nông nghiệp trong nước đang phát triển, nhu cầu sử dụng sẽ tăng cao, nhưng nguồn cung phân bón trong nước thì chưa đủ đáp ứng nhu cầu mà chủ yếu phải nhập khẩu từ các nước khác với giá cao. Nên dự án xây dựng nhà máy sản xuất phân bón hữu cơ vi sinh và mở rộng nhập khẩu phân bón lá tại thời điểm này là bắt kịp được nhu cầu thị trường vừa góp phần cung ứng sử dụng trong nước giảm kim ngạch nhập khẩu vừa góp phần đẩy mạnh kim ngạch xuất khẩu.

Việt Nam chúng ta là một đất nước có nền nông nghiệp khá tiên tiến. Trong những năm gần đây chúng ta đã có một số sản phẩm sạch được thị trường thế giới công nhận như là Gạo, Thanh Long,…tuy vẫn còn hàm lượng hóa học lưu dẫn trong đó. Vì vậy nếu ta thay toàn bộ phân hóa học thành phân hữu cơ đưa vào các sản phẩm này thì thị trường nông sản sẽ phát triển bền vững hơn.

I.2. Mục tiêu và nhiệm vụ đầu tư

Phân bón hữu cơ sinh học phát triển từ năm 2008. Tuy nhiên, phân bón hữu cơ sinh học này chưa được nhân dân Việt Nam chú trọng. Từ các cuộc nghiên cứu và thực nghiệm trong suốt gần 3 năm (từ 2008 đến nay) chúng tôi đã chọn lọc từ các loại phân hữu cơ sinh học trong và ngoài nước để cuối cùng chọn được một loại phân hữu cơ có nguồn gốc từ tự nhiên được nghiên cứu và đưa vào sử dụng coi đó là một giải pháp hoàn toàn vô hại cho con người và làm cho đất thêm màu mỡ và giàu dinh dưỡng, đặc biệt nghiên cứu về các loại phân hữu cơ khoáng có lợi.

Bên cạnh đó, công ty chúng tôi còn nhập khẩu phân bón lá từ nước ngoài. Phân bón lá gốc humate ngày càng được sử dụng rộng rãi cho nhiều loại cây trồng, đặc biệt là cây lúa. Hiện nay trên thị trường có nhiều chủng loại phân bón lá gốc humate có nguồn gốc khác nhau. Sử dụng phân bón lá góp phần làm thể hiện rõ đặc tính của giống và đồng thời đã thúc đẩy cây lúa sinh trưởng, phát triển mạnh hơn. Phân bón lá đều cho năng suất cao, trong đó nghiệm thức K - humate đạt năng suất cao nhất là 5,35 tấn/ha, kế đến là nghiệm thức Vina super humate đạt 5,18 tấn/ha.

Nắm bắt được những ưu điểm và thế mạnh trên nhất là lợi ích cộng đồng to lớn, công ty chúng tôi đã tiến hành xây dựng nhà máy sản xuất phân bón hữu cơ vi sinh đồng thời nhập khẩu thêm phân bón lá từ nước ngoài.

II.1. Quy trình ủ phân hữu cơ vi sinh

II.1.1. Nguyên vật liệu

- Chế phẩm vi sinh

- Phân super lân (không sử dụng phân lân nung chảy)

- Dung dịch uréa tỉ lệ 1% (1kg uréa hòa tan trong 100 lít nước)

- Phân chuồng hoai mục 1 bao

- Phân chuồng

- Bạt lót trải + bạt đậy phủ

II.1.2. Quy trình

a. Trộn đều phân lân super, phân chuồng hoai mục, chế phẩm vi sinh lại với nhau

b. Trộn đều mụn dừa, phân chuồng, phụ phế phẩm nông nghiệp và hỗn hợp nấm kết hợp tưới dung dịch phân uréa để đạt ẩm độ 50-55%

c. Khi đống ủ cao từ 1-1,5m tiến hành dùng bạt nylon đậy kín lại. Sau 5-7 ngày kiểm tra lại độ ẩm, nếu thấy khô thì tưới nước bổ sung để đạt độ ẩm 50-55%

d. 25-30 ngày sau tiến hành đảo trộn đống phân ủ, nếu thấy khô cần bổ sung nước tưới

e. 45-60 ngày sau ủ kiểm tra nếu thấy phân hoai hoàn toàn thì đem sử dụng. Sản phẩm phân hữu cơ có thể trộn với phân NPK, phân uréa, phân lân, phân kali hoặc tro các loại trước khi bón cho cây trồng.

Chú ý: Không sử dụng vôi đá (CaO) để xử lý trong quá trình ủ. Quá trình ủ và trộn phân được thực hiện trên bạt trải lót.

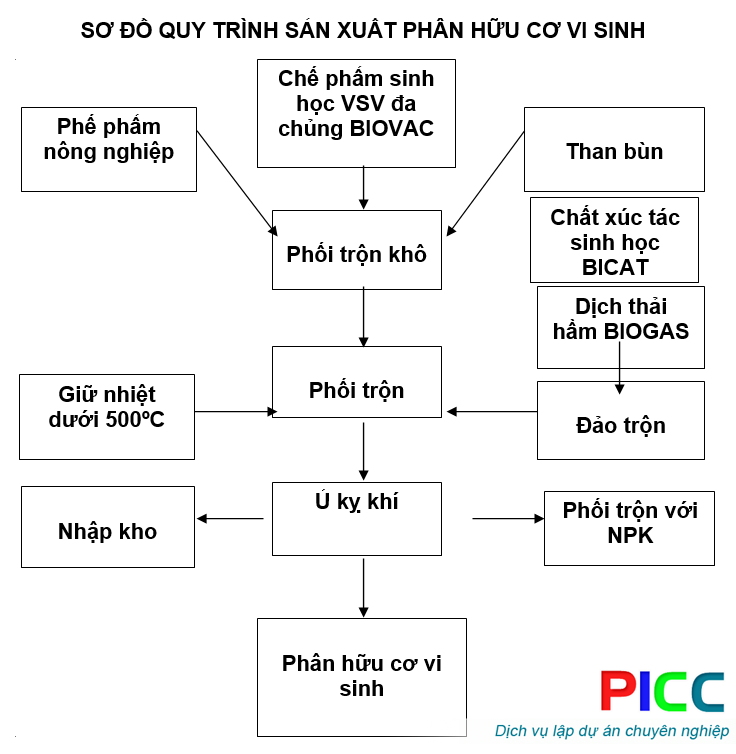

II.2. Quy trình sản xuất phân hữu cơ vi sinh:

Các phế thải hữu cơ được cắt ngắn 5-8cm, làm ẩm rồi đưa vào các hố ủ có bổ sung 5kg urê, 5kg lân sup echo 1 tấn nguyên liệu, 750ml sinh khối vi sinh vật sau 10 ngày nuôi cấy được hòa vào 30lít nước và trộn đều với khối nguyên liệu, sau đó khi nhiệt độ khối ủ ổn định ở mức 30ºC người ta bổ sung vi sinh vật có ích vào khối ủ. Đó là vi sinh vật cố định nito (Azobacteria), vi khuẩn nấm hoặc nấm sợi phân giải phosphate khó tan (Bacillus polymixa…) ngoài ra có thể bổ sung 1% quặng phosphate vào khối ủ cùng với sinh khối vi sinh vật để đảm bảo oxi hóa cho vi sinh vật hoạt động và quá trình chế biến được nhanh chóng nên đảo trộn khối trộn 20 ngày 1 lần. Thời gian chế biến kéo dài từ 1 đến 4 tháng tùy thành phần của loại nguyên liệu.

II.3. Quy trình hoạt động của dây chuyền sản xuẩt:

II.3.1. Quy trình hoạt động của máy vo viên sản xuất phân NPK dạng hạt

- Nạp liệu: nạp nguyên liệu cần vo viên vào máy.

- Bám hay tịnh tương đối: trongquá trình chuyển động, chỉ có những phần tử nằm sát thùng, có kích thước đủ bé mới thực hiện được chuyển động. Tại pha này không xảy raquá trình hình thành viên. Ở đoạn cuối của pha tiến hành phun nước làm ướt bề mặt các phần tử nguyên liệu. Pha này được thực hiện ở góc phần tư thứ ba và thứ tư của thùng nếu chiều quay của thùng theo chiều kim đồng hồ (nếu quay ngược lại thì thực hiện ở góc phần tư thứ hai và thứ nhất). Pha này chỉ kết thúc khi kích thước hạt đủ lớn.

- Lăn trượt hay quá trình tạo viên: dobề mặt các phần tử nguyên liệu ướt, khi lăn sẽ làm dính vào các phần tử nguyên liệu có kích thước nhỏ, làm cho kích thước hạt vật liệu tăng lên. Cũng nhờ chuyển động lăn mà viên có dạng hình cầu. Pha này được thực hiện ở góc phần tư thứ nhất và thứ hai của thùng nếu chiều quaycủa thùng theo chiều kim đồng hồ (nếu quay ngược lại thì thực hiện ở góc phần tư thứ tư và thứ ba). Pha chỉ kết thúc khi kích thước hạt đủ lớn.

- Trào dâng hay tháo liệu ra khỏi thùng vo viên: khi kích thước hạt đủ lớn và đủ số lượng thì khối lượng hạt trong thùng sẽ trào ra khỏi miệng thùng.

Máy vo viên 2 tầng là nhờ bố trí thêm chảo thu sản phẩm, nên các hạt có kích thước đạt yêu cầu sẽ không nằm lại ở chảo vo để chờ đủ khối lượng rồi mới trào ra ngoài như ở máy vo viên một tầng, mà sẽ trào sang ngay chảo thu sản phẩm nhờ khối lượng của nguyên liệu (gồm có nguyên liệu mới nạp vào, các hạt phần tử có kích thước nhỏ và kích thước đạt yêu cầu) trong chảo vo đủ lớn. Quá trình hình thành viên liên tục trong chảo vo, nên cũng có liên tục cácphần tử đạt kích thước yêu cầu.

II.3.2. Quy trình sản xuất phân NPK tiết kiệm năng lượng

- Gồm 4 bước: chuyển hóa, phản ứng, trung hòa, tạo hạt.

- Trong công đoạn chuyển hóa, KCl phản ứng với H2SO4 tạo thành KHSO4. Thành phần clorua được loại bỏ ở dạng khí HCl. Trong công đoạn phản ứng, axit H3PO4 nồng độ thấp (20% P2O5) được đưa trực tiếp vào khối bùn đến từ thiết bị chuyển hóa; phản ứng của H3PO4 với chất bùn nói trên tạọ ra một loại bùn đặc có độ axit cao; nó được trung hòa đến pH 6 - 7 ở công đoạn trung hòa tiếp theo với NH3 trong thiết bị phản ứng dạng ống. Bùn đặc đã trung hòa là một hỗn hợp chứa K2SO4 (NH4)2SO4, (NH4)HPO4, NH4H2PO4, Sau khi tạo hạt bằng phương pháp phun sẽ thu được phân NPK (15 - 15 - 15) với hàm lượng lưu huỳnh trên 12%.

- Các thành phần không bị tách rời: ở quy trình thông thường, kali sulfat và amoni photphat đều được điều chế riêng rẽ ở dạng rắn rồi mới được trộn cơ học với nhau khi vê viên phân NPK, do đó các thành phần trong sản phẩm có khuynh hướng tách rời nhau trong các quá trình vận chuyển và thao tác. Sản phẩm NPK theo công nghệ của Red Sun là một hỗn hợp các hóa chất có tính chất vật lý đồng nhất đến cấp phân tử, vì vậy các thành phần của hỗn hợp không thể bị tách rời.

- Nhiệt độ chuyển hóa thấp: KCl được chuyển hóa thành KHSO4 ở nhiệt độ thấp (dưới 100oC), do đó tiêu hao năng lượng giảm nhiều.

Không cần sử dụng axit photphoric đặc: chỉ sử dụng axit H3PO4 có hàm lượng P2O5 là 20%, thấp hơn nhiều so với hàm lượng 45% P2O5 ở các loại axit H3PO4 trong sản xuất DAP. Do sự hình thành chất rắn trong quá trình phản ứng và sự bay hơi vì nhiệt trung hòa nên hàm lượng chất rắn trong bùn sẽ tăng dần. Cuối cùng, bùn đặc có hàm lượng ẩm là 25 - 35% được phun trực tiếp để tạo hạt mà không cần cô đặc tiếp, vì vậy mức tiêu hao năng lượng cho 1 tấn sản phẩm giảm khoảng 30 kWh.

- Tất cả các phản ứng đều diễn ra ở pha lỏng: các quá trình chuyển hóa, phản ứng và trung hòa đều diễn ra ở pha lỏng nên các hỗn hợp trung gian đều có thể được vận chuyển bằng đường ống đến công đoạn tiếp theo, nhờ đó việc thao tác đơn giản hơn nhiều.

II.3.3. Công nghệ bọc hạt đạm trong phân bón Màng keo HD

- Độ hút ẩm của hạt phân ít khi để ngoài không khí.

- Khi cho vào nước tan dần dần, cây trồng dễ dàng hấp thụ toàn bộ số lượng phân bón.

- Ít dây màu, thuốc nhuộm, tính bền màu cao.

- Khi bón phân cho cây trồng thì chất HD cũng trở thành phân bón do thành phần của HD cũng là một hợp chất hữu cơ.

- Giữ được phân đạm N chậm bay hơi nâng cao chất lượng sản phẩm (N thường bay hơi ở nhiệt độ 460 độ mất hẳn ở 500, kim loại nặng Kali và Sunphat không bay hơi).

- Khi sản xuất, lưu trữ, vận chuyển và sử dụng hạt phân không bị nát vụn.

- Giá thành rẻ, hợp lý.

Bên cạnh đó nguyên liệu để chế tạo ra màng HD sẵn có dễ làm, hạt phân cứng, tạo hạt tròn đẹp đều so với phương pháp tạo hạt bình thường. Khi cho màng keo HD vào màu nhuộm ta chỉ cần cho vào bể nước khi tạo hạt vì vậy không làm thay đổi hay ảnh hưởng tới quy trình sản xuất phân N.P.K theo phương pháp sản xuất bình thường. Quy trình hoạt động như sau:

- Chảo tạo hạt (1) có bể nước phun dùng để tạo hạt (nước này được pha màng keo HD và màu nhuộm phân N.P.K theo ý muốn).

- Qua băng tải để hệ thống (2) sấy ở nhiệt độ vừa phải để bay hơi nước.

- Qua hệ thống ống sấy đến sàn giật lựa hạt (3) là sàn lựa chọn hạt sau khi đã sấy.

- Sấy sản phẩm hạt phân N.P.K (4) đóng gói lưu trữ, vận chuyển và sử dụng.

ứng dụng:

Màng keo HD ứng dụng trên tất cả quy trình sản xuất phân bón. Nhưng phát huy tốt nhất là trên dây truyền tạo hạt bằng hơi nước. Trong quy trình sản xuất phân bón hữu cơ, vi sinh (không nhuộm màu) tạo hạt cứng, không hút ẩm, không bón cục.

II.4. Quy mô nhà máy

II.4.1. Đầu tư máy móc thiết bị

Sản xuất phân bón NPK:

01 hệ thống máy tạo hạt bằng hơi nước (dạng phân bón ba trong một/một màu) sản lượng 30.000 tấn/năm

01 hệ thống máy trộn phân bón (dạng phân bón trộn ba màu) sản lượng 30.000 tấn/năm.

Viên phụ gia trộn chung với phân NPK: nhà máy tự sản xuất , sản lượng : 30.000 tấn/năm.

Sản xuất phân bón hữu cơ vi sinh :

01 hệ thống máy trộn phân hữu cơ vi sinh dạng bột, công suất 120 tấn/ngày, sản lượng 30.000 tấn/năm

Hệ thống máy vo viên hữu cơ vi sinh dạng viên, công suất 120 tấn/ngày , sản lượng 30.000 tấn/năm

III. Bảng tổng mức đầu tư

|

STT

|

Hạng mục

|

Giá trị trước thuế

|

Thuế VAT

|

Giá trị sau thuế

|

|

I

|

Chi phí sửa chữa và trang trí mặt bằng

|

50,000,000

|

15,000,000

|

165,000,000

|

|

II.

|

Giá trị thiết bị

|

80,000,000

|

8,000,000

|

88,000,000

|

|

III

|

Chi phí khác

|

23,000,000

|

2,300,000

|

25,300,000

|

|

IV

|

Dự phòng phí

|

75,900,000

|

7,590,000

|

83,490,000

|

|

-

|

Tổng cộng nguồn vốn đầu tư

|

-

|

-

|

361,790,000

|

|

|

|

|

|

1

|

Tổng mức đầu tư (đồng)

|

361.790.000

|

|

2

|

Giá trị hiện tại thực NPV (1.000 đồng)

|

1.438.990.313

|

|

3

|

Tỷ suất hòan vốn nội bộ IRR (%)

|

39%

|

|

4

|

Thời gian hoàn vốn (năm)

|

5

|

|

|

|

|

Dựa vào kết quả ngân lưu vào và ngân lưu ra và kết quả cho thấy:

Hiện giá thu nhập thuần của dự án là :NPV = 1.438.990.313 đồng >0

Suất sinh lời nội bộ là: IRR = 39%

Thời gian hoàn vốn tính là 5 năm kể cả năm 2011

Qua quá trình hoạch định, phân tích và tính toán các chỉ số tài chính trên cho thấy dự án mang lại lợi nhuận cao cho chủ đầu tư so với nguồn vốn đầu tư ban đầu bỏ ra, suất sinh lời nội bộ cũng cao hơn sự kỳ vọng của nhà đầu tư, và khả năng thu hồi vốn nhanh hơn so với kế hoạch đề ra.

***Trên đây là tóm tắt sơ lược một số nội dung chính của dự án. Để được tư vấn cụ thể, vui lòng liên hệ Hotline: 0903034381 - 0936260633